均普2026全球盛典 | 聚力成峰 智创未来 Future Insight

岁序更替,华章日新;聚力成峰,智启新篇。均普智能2026全球盛典盛大启幕。

新闻中心

在汽车被动安全零部件制造领域,“高精度、高节拍、高柔性”是衡量企业技术实力的核心标尺,而安全带锁扣作为关键安全部件,其生产过程对设备的机械精度、协同控制能力提出极致要求。

在此背景下,均普智能再迎重大突破——与某被动安全汽车零部件头部企业达成二次合作,成功锁定第二条安全带锁扣全自动化生产线订单,该产线凭借多项核心技术突破,已成为全球被动安全零部件智能制造的标杆级解决方案,其产品将批量配套大众、理想、吉利、赛力斯等主流主机厂核心车型。

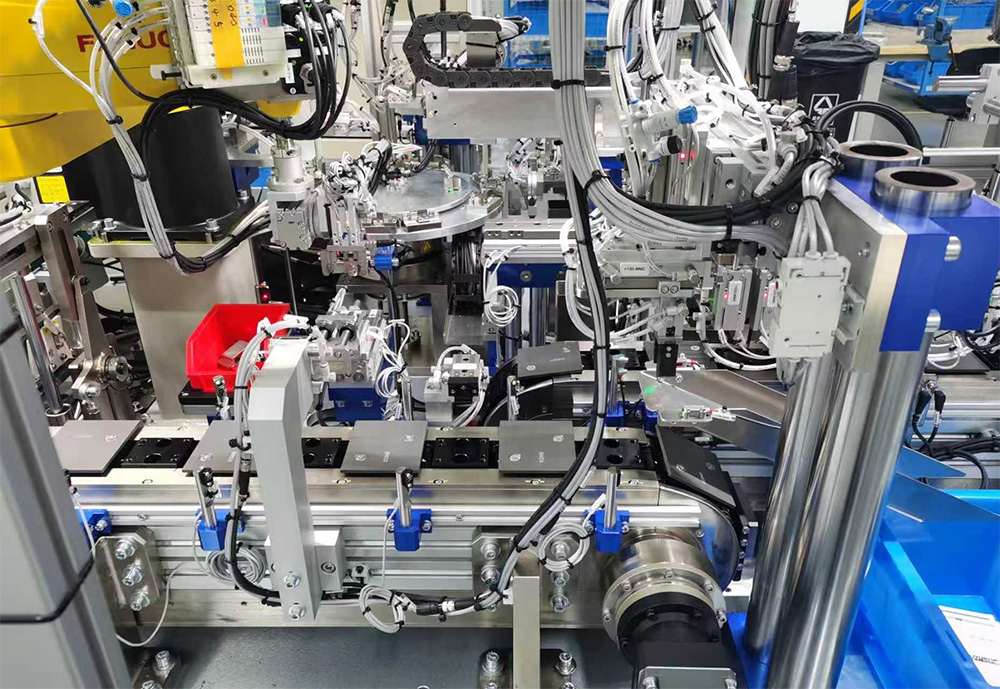

极致集成的凸轮-机器人自动化架构

该产线核心突破在于将高刚性、低间隙的全凸轮机构与工业机器人、精密自动化单元实现深度耦合。凸轮机构具备传动精准、响应迅速、稳定性强的天然优势,尤其适配高节拍、高精度的装配场景,但因其运动轨迹固定,与柔性自动化设备的集成难度极高。

均普智能通过自研的多轴协同控制算法,既保障了核心装配工序的所需精度,又解决了传统凸轮产线“刚性有余、柔性不足”的行业痛点,这一集成技术目前仅少数国际头部企业具备攻关能力。

3秒节拍的行业颠覆性价值

3秒/件的生产节拍绝非简单的“速度快”,而是对整个制造体系的极致考验,其背后是设备稳定性、工序优化、物料流转效率的综合突破。

在汽车被动安全零部件制造领域,同类安全带锁扣自动化产线的行业平均节拍为5-8秒/件,均普智能3秒节拍意味着在大规模量产场景下可显著摊薄单位制造成本。

更关键的是,该节拍是在覆盖15款不同型号产品柔性生产的前提下实现的--通过快速换型技术。与自适应工装设计,产线可实时匹配不同规格锁扣的装配需求,打破了“高节拍”与“高柔性”不可兼得的行业惯性认知,为客户应对多品种、大批量的订单需求提供了核心支撑。

全流程无人化的质量与效率双提升

产线实现从工件上料、多工序装配、在线检测到成品下料、码垛的全流程无人化干预。

相较于传统“人机协同”产线,无人化模式不仅消除了人为操作带来的质量波动,更通过数字李生技术实现生产过程的全链路可视化、可追溯便于后期通过数据驱动进行工艺优化。这种全自动化解决方案,已达到全球被动安全零部件制造的顶尖水平,为行业树立了“智能制造+质量管控”的双重标杆。