均普2026全球盛典 | 聚力成峰 智创未来 Future Insight

岁序更替,华章日新;聚力成峰,智启新篇。均普智能2026全球盛典盛大启幕。

新闻中心

法兰表面洁净如新 —— 面向汽车电机生产的激光清洗系统

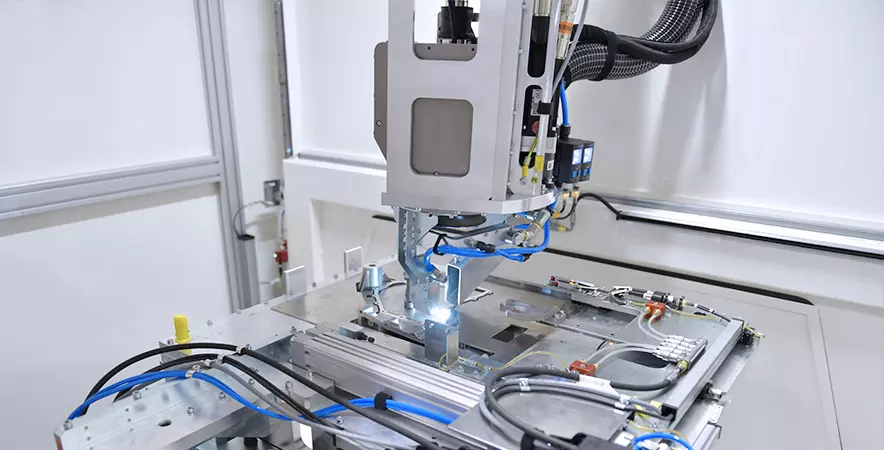

汽车行业电驱系统总装过程中,不仅需要极高的精度,更要求绝对洁净。生产过程中若法兰表面残留杂质,会直接影响电机壳体的密封性,进而威胁其功能与使用寿命。为此,均普智能(PIA)研发了适用于电机生产线的自动化激光清洗系统。在设计阶段,该系统已构建数字孪生模型,可根据现场实际条件灵活调整配置;借助虚拟调试技术,能在仿真模型中提前测试功能,同时其与现有系统的集成方案也已通过实践验证。

在电驱系统各部件组装成整体的过程中,部件法兰表面不仅要 “洁净”,更需达到 “绝对无杂质” 的标准。即使是微量的油污、灰尘或钻孔乳化液残留,都可能导致铝制部件在组装拧紧后无法完全密封,进而引发进水短路风险。

目前,许多生产线仍采用 “酒精擦拭 + 人工目视” 的方式完成清洗与质检 —— 这种流程不仅耗时,且稳定性难以保障。而通过激光清洗系统实现这一关键工序的自动化,能大幅提升产品质量稳定性。

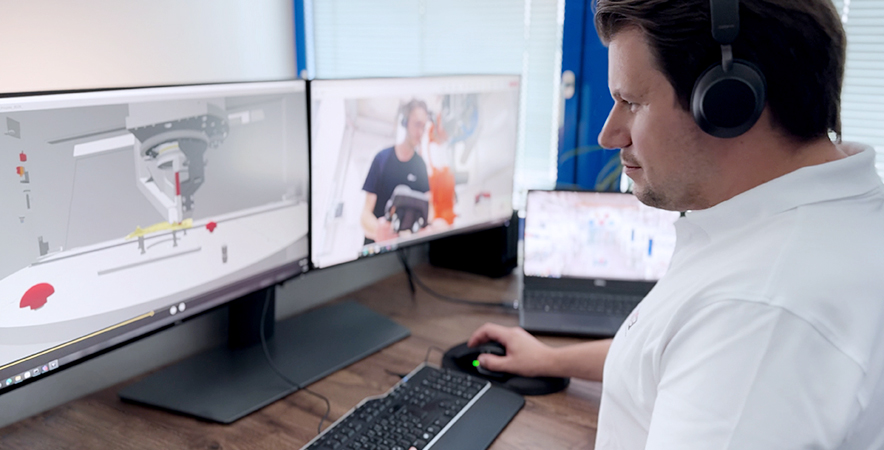

“在某一应用案例中,我们将激光清洗功能集成至现有系统。通过构建系统数字孪生模型,我们得以根据具体空间条件精准调整机器人参数,同时显著提升了软件质量。”—— 均普智能销售应用工程师马库斯・拉赫尔(Markus Larcher)

虚拟调试开辟新可能

为复杂系统构建数字孪生模型,并借助模型进行虚拟测试与优化,是设备工程领域的创新技术路径。通过虚拟调试,甚至能在首台设备部件安装前,就精准还原规划系统的实际运行流程。

借助仿真技术,可在方案设计阶段提前排查误差,定位最终产品质量缺陷的根源,无需额外制作样品;设计调整或替代方案测试也能在数字孪生模型中快速、无风险地完成虚拟验证与落地。

相较于 “设计→生产→安装调试→投产” 的传统流程,采用虚拟调试工具能大幅缩短系统落地周期 —— 尤其在新设备投产阶段,可实现 30%~50% 的时间节省。这部分得益于仿真阶段已提前纳入产品质量考量,能最大限度降低误差率。

在上述案例中,电机装配系统已处于运行状态。为加装自动化激光清洗系统,均普智能设计团队提出 “双层布局” 方案:升降系统将部件输送至上层,再由转运系统送入清洗单元。清洗过程由通快(Trumpf)激光设备全自动完成 —— 六轴机器人搭载光学组件,精准操控激光覆盖法兰表面,实现高效清洁。

由于清洗区域存在承重立柱,团队通过仿真优化机器人运动轨迹,彻底规避碰撞风险,同时在仿真阶段同步优化了人工上下料工序的人体工程学设计。

激光清洗:去污渍,无残留

尽管激光的高能量能可靠去除杂质,但清洗过程中会产生残留物。为此,激光机器人配备了 “吹扫 + 吸尘” 一体化装置,可实现残留物的无残留清除 —— 清洗完成后,吸尘漏斗会立即收集杂质,避免洁净后的法兰表面二次污染。此外,收集的残留物会被封闭在系统内部,不会释放至空气中。

结论:可靠、高效、经济

车企通过激光清洗技术,能显著提升工艺稳定性;若在系统规划阶段融入虚拟调试,更能在设计与投产环节大幅节省时间与资源。

“激光自动化清洗证明,即便是看似微小的工序,也能通过自动化实现高效与经济的平衡。” 均普智能马库斯・拉赫尔(Markus Larcher)表示。其清洗精度与短周期的优势显而易见:人工清洗无法达到同等质量水平。自动化不仅能提升生产线效率、扩大产能,还能为员工减负,让他们专注于装配线上更具价值的工作。